Die Herstellung eines Dieseltanks am Beispiel Kingspan

Wer einen Dieseltank zur externen Lagerung sowie Abgabe des Kraftstoffs herstellen möchte, muss hohe Anforderungen erfüllen. Zwar ist der aus Erdöl (Petrodiesel) oder pflanzlichen und tierischen Fetten (Biodiesel) gewonnene Sprit schwerer entzündlich als beispielsweise Benzin. Ab 55 °C ist aber auch sein Flammpunkt erreicht, zudem beginnt Diesel bei -22 °C auszuflocken. Das gilt besonders dann, wenn dem Diesel Additive beigemischt werden. Der Kraftstoff darf also ebenfalls nicht zu kalt werden. Ganz abgesehen von der Tatsache, dass ein Flüssigkeitsaustritt schwere Umweltschäden verursachen kann.

Ein Dieseltank, und gleichfalls AdBlue®-Tank, muss also langfristig sicher gegen große Hitze und Kälte schützen, sowie dem aggressiven Medium dauerhaft standhalten. Führend auf dem Gebiet der Tankherstellung ist seit über 40 Jahren der irische Produzent Kingspan, von dem auch wir zahlreiche Ausführungen im Angebot haben. Gefertigt werden die Kunststoffversionen für den europäischen Markt unter anderem in Poznań (Posen). Das wiederum nahmen wir zum Anlass, einen Betriebsausflug in die westpolnische Stadt anzutreten, um den Entstehungsprozess zu beobachten.

Schritt 1: Arbeitsvorbereitung

Gefertigt werden die einzelnen Produkte aus Polyethylen (PE), also einem durch Hitze verformbaren Kunststoff. Das Polyethylen wird in Form eines Granulats im nordöstlich von Poznań gelegenen Kingspan-Werk Rokietnica angeliefert

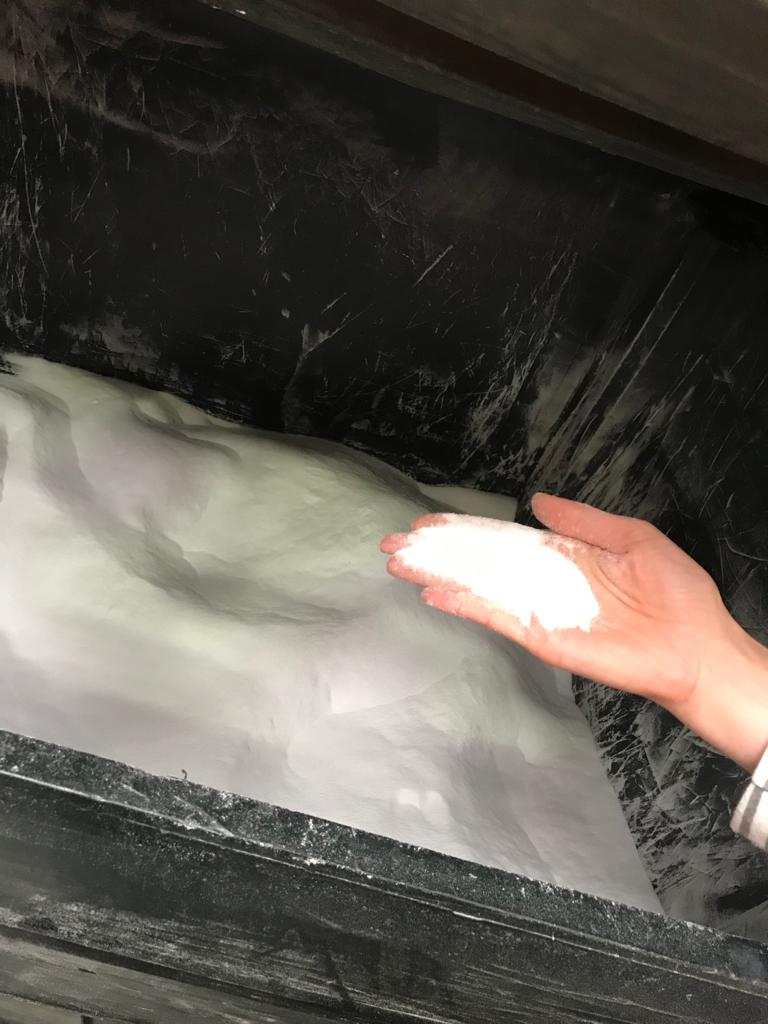

Das Granulat wird im nächsten Arbeitsschritt fein gemahlen. Da im angelieferten Granulat noch keine Farbstoffe enthalten sind, ist das entstandene Pulver standardmäßig weiß.

Für die Herstellung beispielsweise des Dieseltanks FuelMaster 5.000 Liter (Außenhülle grau) oder der AdBlue® Tankanlage BlueMaster 5.000 Liter (Außenhütte blau) werden zu dem gemahlenen Polyethylen Farbstoffe hinzugeben.

Die einzelnen Kingspan-Produkte wie beispielsweise der Dieseltank FuelMaster 2.500 Liter, die AdBlue® Tankanlage BlueMaster 2.500 Liter, die Kingspan Streugutbehälter oder auch die mobilen Fahrbahnbegrenzungen von Kingspan werden im sogenannten thermoplastischen Rotationsverfahren hergestellt, welches auch als Rotationsschmelzen, Rotationssintern, Rotationsformen, Rotationsguss, Schleuderguss und Pulververfahren bekannt ist. Im Englischen wird das Verfahren Rotomoulding, Roto Mold und Rotational Molding genannt.

Schritt 2: Befüllen der Rotationsmaschine

Im ersten Arbeitsschritt wird eine Stahlform für das zu fertigende Produkt mit dem Polyethylen-Pulver oder Granulat gefüllt. Da in den meisten Fällen mit einem gefärbten Pulver gearbeitet wird, ist das Rotationsverfahren auch als Pulververfahren bekannt. Ist die Stahlform befüllt, wird diese mit Bolzen oder Riegeln dicht verschlossen.

Die gefüllte Form wird dann an den Maschinenarm der Rotationsanlage geschraubt. Je nach Größe des Produktes können auch mehrere Formen gleichzeitig rotiert werden. Hierfür werden die Formen dann nicht direkt auf dem Maschinearm geschraubt, sondern auf einen Teller, der dann wiederum am Arm der Rotationsmaschine befestigt wird.

Schritt 3: Die thermoplastische Rotation

Nun beginnt die eigentliche Produktion des Dieseltanks durch die thermoplastische Rotation. Dabei wird der Maschinenarm, an dem eine oder mehrere Stahlformen befestigt sind, in eine Heizkammer geschoben. Hier wird das Polyethylen-Pulver gleichmäßig auf Temperaturen zwischen 200 °C und 300 °C erhitzt. Während des Erhitzens drehen sich sowohl der gesamte Maschinenarm als auch der Teller ohne Pause.

Durch die Drehbewegungen verteilt sich das flüssig gewordene Kunststoffpulver im Inneren der Stahlform und haftet am Rand der Form an. Durch weiteres Rotieren der Maschine baut sich im Inneren der Form Schicht für Schicht das jeweilige Produkt als Hohlkörper auf. Bei den mobilen Dieseltanks beträgt die Dicke der Wand am Ende des Rotationsverfahrens beispielsweise 6 mm, bei den AdBlue®-Tanks sind die Außenwände 8 mm stark.

Schritt 4: Abkühlen und Herauslösen des Dieseltank-Rohlings

Ist der Aufheiz-Prozess beendet, wird der Maschinenarm aus der Heizkammer in eine Kühlkammer geschoben. Auch während des Abkühlens dreht sich der Maschinenarm ohne Pause. In der Kühlkammer wird der Dieseltank-Rohling samt Stahlform auf ungefähr 90 °C heruntergekühlt.

Hat das Produkt samt Form eine Temperatur von 90 °C erreicht, wird der Maschinenarm aus der Kühlkammer geholt. Die Rotationsbewegung wird gestoppt und die Stahlform geöffnet. Im Anschluss wird der Kunststoff-Hohlkörper aus der Form herausgelöst. Der Maschinenarm wird zurückgefahren und wäre im Anschluss bereit für die nächste Befüllung.

Schritt 5: Fertigstellung und Qualitätskontrolle

Der Kunststoff-Hohlkörper wird im nächsten Arbeitsschritt mithilfe eines Brenners „abgebrannt“. Durch die Erhitzung werden Grate und andere überschüssige Kunststoffreste entfernt. Zudem erhält der ehemals matte Dieseltank so seinen typischen Glanz.

In der Endbearbeitung werden mit Hilfe von Fräsen und Feilen zunächst die noch erforderlichen Öffnungen in das Produkt geschnitten. Es folgt schließlich das Einsetzen der Ventile und Einfüllstutzen sowie die Montage weiteren Zubehörs wie Pumpen. Im finalen Produktionsschritt wird der Dieseltankkörper mit der Außenwand verschraubt, welcher gleichzeitig als Auffangschutz dient. Je nach Modell werden dort zusätzliche Ausstattungsmerkmale wie Abgabeschläuche und Tankmanagementsysteme installiert.

Natürlich verlässt kein Dieseltank das Werk, ohne dass er einer intensiven Kontrolle unterzogen wurde. In der Qualitätssicherung werden unter anderem seine Dichtigkeit und fehlerlose Funktionalität geprüft. Hat der Tank alle Tests bestanden, wird er zum Kunden ausgeliefert.

Benötigen Sie weitere Informationen zu den unterschiedlichen Diesel- oder auch AdBlue®-Lagertanks von Kingspan oder einem anderen Hersteller? Dann kontaktieren Sie uns telefonisch oder über unser Kontaktformular. Gemeinsam mit Ihnen werden unsere MR-Shop-Tankspezialisten das passende Modell für Sie finden!